Produse

Instrument de frezat API 7-1 Carcasă Secțiune

Profilul produsului

Moara cu secțiuni este un fel de unealtă de deschidere a ferestrei carcasei care integrează funcțiile de tăiere și frezare a carcasei. Moara de secțiuni intră în carcasă împreună cu BHA și taie mai întâi carcasa în poziția desemnată. După ce carcasa este complet tăiată, va fi frezată direct din această poziție. După atingerea unei anumite adâncimi, sarcina de deschidere a ferestrei carcasei este finalizată. Moara cu secțiuni are avantajele structurii simple, operațiunii convenabile pentru a o face un instrument foarte eficient de deschidere a ferestrei carcasei.

Între timp, moara de secțiune poate stoarce și injecta ciment în operațiunea de abandonare a puțului, ceea ce poate face ca cimentul să intre în contact direct cu formațiunea la o distanță lungă în 360 de grade. Cimentul poate intra în rezervor în funcție de porozitatea existentă și de fracturile formațiunii, iar efectul de astupare este mult mai bun decât cel de stoarcere a cimentului după perforare.

Principiul de funcționare

După ce moara cu secțiuni este coborâtă în poziția desemnată în carcasă împreună cu BHA, porniți masa rotativă, porniți pompa, pistonul din unealtă este împins în jos de presiune, conul inferior al pistonului împinge lamele de tăiere deschise și reparați gaura deschisă. Când lamele de tăiere se deschid la diametrul maxim, repararea găurii deschise este terminată. Sub presiunea continuă a pompei, lama poate fi deschisă și alezată direct orificiul. După oprirea pompei, pistonul este resetat sub acțiunea arcului și lamele de tăiere se vor retrage automat.

Caracteristicile produsului

(1) Design mecanic, structură simplă și operare ușoară

(2) Presiunea scăzută de pornire și forța mare de susținere a lamei sunt utile pentru tăierea carcasei;

(3) Designul arcului de înaltă rezistență ajută la retragerea automată a tăietorului după tăiere;

(4) Proiectarea blocului de oprire și a știftului este utilă pentru a forța retragerea sculei;

(5) Lama are o expansiune mare și poate fi aplicată pe aceeași carcasă cu grosimi de perete diferite;

(6) Lama este fabricată din carbură de tungsten de înaltă calitate și Bake Hughes are același proces de sudare, cu eficiență ridicată de tăiere și durată lungă de viață.

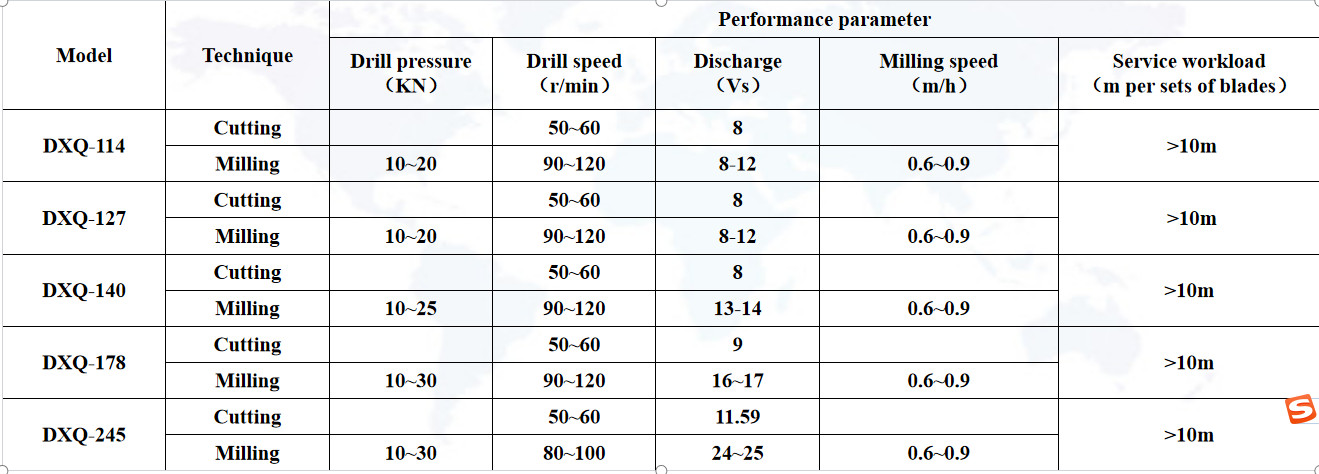

Secțiune moara-Tabel de mărimi

Unelte potrivite - Freză conică de înaltă clasă

Uneltele de frezat sunt toate realizate din aliaj de carbură de tungsten de înaltă calitate și aceeași tehnologie de sudare Baker Hughes. Scopul acestei serii de mori este de a restabili complet selecția materialului, proiectarea structurii și procesul de sudare a lui Baker Hughes, astfel încât să se obțină aceeași calitate a produsului Baker Hughes.

2. Profil de robinet de clasă înaltă

poate produce o freză conică de înaltă clasă, cu un diametru exterior de 76 mm până la 445 mm. Oțelul aliat de înaltă calitate este utilizat ca corp principal, permițând prelucrarea găurilor de apă de dimensiuni mari pentru a asigura descărcarea lină a resturilor de frezare. În același timp, în funcție de nevoile specifice ale clienților, structura produsului poate fi proiectată pentru a obține cea mai bună performanță de utilizare.

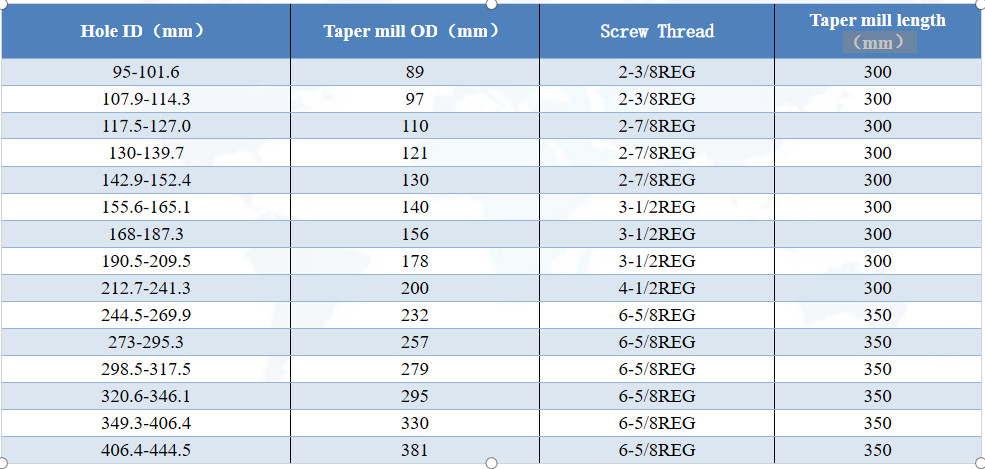

3.Taper moara-Tabel de dimensiuni

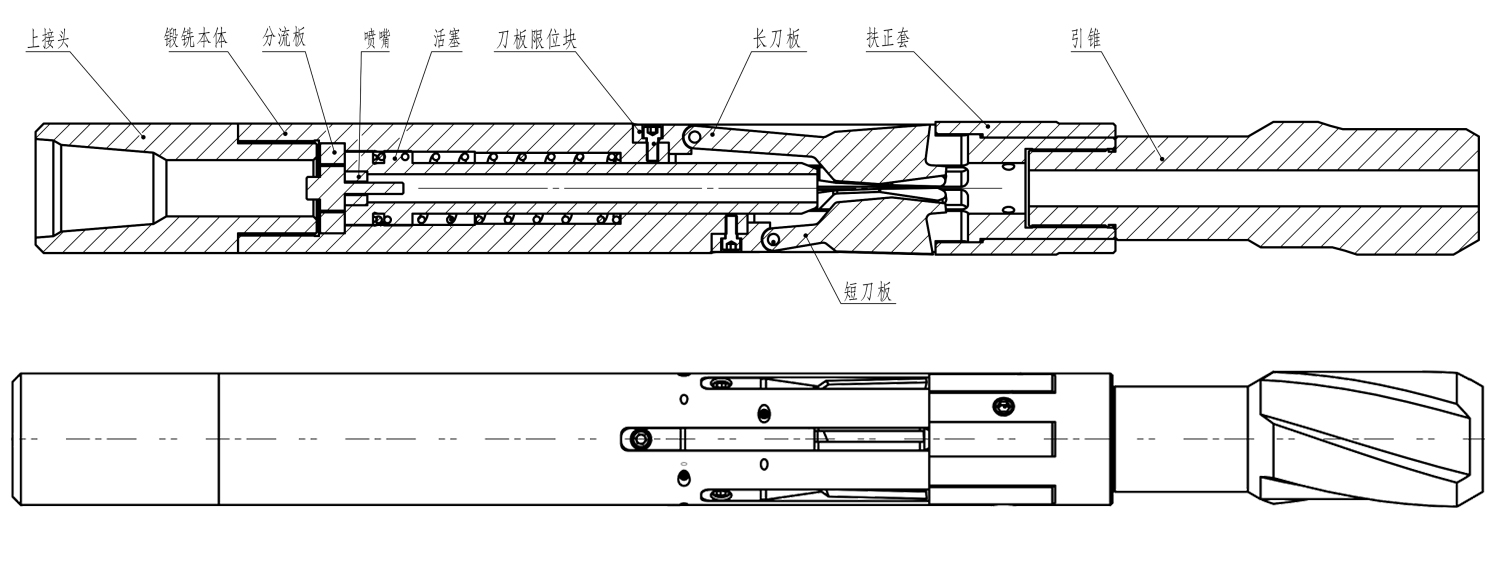

Structura produsului

1. Moara de secțiune include în principal următoarele părți: îmbinare superioară, corp principal, piston, duză, lame de tăiere și con de ghidare etc.

III. Avantajele tehnice ale morii cu secțiuni Petrozhr

1. Produs cu carbură de tungsten de înaltă calitate

Pânzele de freza secțiuni produse de compania noastră au următoarele avantaje:

(1) Operațiile de frezare și tăiere sunt mai rapide decât lamele obișnuite;

(2) Reduceți presiunea de foraj necesară pentru tăiere;

(3) Urmele dentare sunt uniforme si nu se produce nicio suprafata de pas;

(4) Resturile produse sunt mai uniforme;

(5) Duritatea materiilor prime este mai mare și structura este rezonabilă. Când se lucrează, mai degrabă taie metal decât măcina metal.

2. Inspecție strictă a materiei prime

Carbura de tungsten selectată de compania noastră va fi trimisă agenției de testare profesională pentru inspecție după sosirea fiecărui lot. Pentru a ne asigura că duritatea aliajului și alți indicatori îndeplinesc cerințele de producție ale companiei

3. Proces de sudare perfect

Angajăm fostul sudor senior Baker Hughes și selectăm aceleași scule de sudură și materiale auxiliare în atelierul Baker Hughes pentru a realiza reproducerea tehnologiei de sudare Becker în proces și echipamente.

Pentru a reduce deformarea sculelor din cauza schimbărilor termice înainte și după sudare, stabilim un sistem de izolație pentru sudare pentru a asigura stabilitatea geometriei produsului și eficiența muncii.

IV.Procedura de operare la moara sectiunii

Pregătirea găurii:

1. Reparați carcasa. Reparați carcasa de foraj cu freza conică sau dispozitivul de modelare a carcasei.

2. Curățarea puțurilor. Spălați petrolul brut sau alte lichide din fântână cu apă curată.

3. Razuirea carcasei sau a sondei. Răzuirea și deplasarea țevilor se efectuează cu o racletă standard și un diametru de deriva la 20 de metri sub poziția de frezare a secțiunii.

4. Pregătiți fluidul de măcinare. Diferitele sale proprietăți pot asigura o capacitate de transport stabilă a resturilor de fier.

Test la sol:

1. Testați fiabilitatea instrumentelor;

2. Schimbarea presiunii pompei este testată atunci când lamele de tăiere sunt deschise, ceea ce oferă baza pentru a aprecia dacă carcasa de foraj este complet tăiată.

Alegerea poziției de frezare:

1. Cimentul din afara carcasei de frezare a secțiunii trebuie să fie bine cimentat.

2. Evitați poziția în care carcasa are dislocare și deformare. Dacă există o astfel de poziție, operațiunea trebuie efectuată la 30-40m deasupra poziției. Iar punctul de pornire al operațiunii de tăiere trebuie să fie la 1-3m deasupra celui mai apropiat cuplaj.

3. Buzunarul trebuie rezervat sub ax. În general, lungimea buzunarului trebuie să fie mai mare de 100 m.

Tăierea carcasei:

① După ce conectați unealta la BHA și coborâți până la poziția frezei secțiunii, porniți masa rotativă pentru a determina poziția cuplajului carcasei în conformitate cu înregistrarea carcasei (înregistrare) și coborâți unealta la aproximativ 1-3m deasupra celei mai apropiate cuplari și frâne. .

② Porniți mai întâi masa rotativă, creșteți viteza de rotație la 50-60r / min, porniți pompa, creșteți treptat deplasarea, astfel încât presiunea pompei să crească. În acest moment, presiunea pompei crește de la mic la mare, crescând treptat până la 10-12mpa.

③ Continuați să tăiați carcasa timp de 20-45 de minute. Când presiunea pompei scade brusc cu 2-5mpa, carcasa este tăiată. Pentru a deschide complet corpul tăietorului, mențineți poziția de tăiere în această poziție timp de 30 de minute după tăiere și creșteți treptat deplasarea pentru a asigura formarea completă a fracturii.

Carcasa de frezare:

WOB poate fi crescut treptat după ce carcasa este tăiată. care este controlată între 10-25kn, viteza de rotație este crescută la 80-120r / min, iar presiunea pompei este controlată în 10MPa pentru a se asigura că deplasarea circulant poate transporta resturi de fier. Când fiecare secțiune este de aproximativ 0,5 m, poate fi forată 1 m pentru o alezare și circulație, astfel încât să faciliteze ca resturile de fier frezate din secțiune să se întoarcă fără probleme prin inelare. După 1-2 cicluri, găuriți din nou pentru a continua forjarea și frezarea.

[În acest proces, este necesar să reglați în mod corespunzător performanța noroiului în timp ce creșteți deplasarea; în același timp, mutați corect instrumentul de foraj și reglați circulația pentru a face așchiile de fier să revină complet și pentru a preveni acumularea de resturi]

Camera 703 Clădirea B, centrul Groenlandei, zona de dezvoltare hi-tech Xi'an, China

Camera 703 Clădirea B, centrul Groenlandei, zona de dezvoltare hi-tech Xi'an, China 86-13609153141

86-13609153141